Powłoki żywiczne do ochrony infrastruktury gospodarki wodno-ściekowej.

Opublikowane przez Janusz Banera - 22 marca, 2021

W środowiskach narażonych na zanieczyszczenia chemiczne, rozwiązania hydroizolacyjne muszą charakteryzować się większym zakresem właściwości i korzyści niż samo zapobieganie wydostawaniu się wody ze zbiorników. Do momentu jej całkowitego oczyszczenia, woda zawierająca agresywne związki chemiczne musi pozostać odseparowana, nie tylko od otoczenia, ale również od konstrukcji betonowych i stalowych. Rozwiązania te muszą być chemoodporne i wysoce elastyczne w celu uniemożliwienia penetracji zanieczyszczeń do podłoża nawet przez najmniejsze pęknięcia, co mogłoby doprowadzić do stopniowego uszkodzenia.

Ogólnie przyjmuje się, że ścieki bytowo-gospodarcze nie wykazują wysokiej agresywności w stosunku do betonu. Zgodnie z normą PN EN 206-1 środowisko panujące w kanalizacji ściekowej powinno być klasyfikowane jako XA1. Zarówno wskaźniki pH, które w ściekach bytowo-gospodarczych wahają się w przedziale od 6.5 do 7.5 jak i zawartość szkodliwych soli (siarczanów, chlorków i azotanów) nie przekracza zwykle 0.05 % co można uznać za poziom poniżej wartości, które mogą być agresywne w stosunku do betonu. Jednak powyżej linii wodnej w strefie napowietrznej kanalizacji ściekowej środowisko staje się nad wyraz agresywne dla betonu bez powierzchniowego zabezpieczenia ochronnego.

Istnieją różne systemy ochrony betonu. Wybór odpowiedniego systemu może mieć ogromny wpływ na czas wymagany do przeprowadzenia konserwacji i częstotliwość, z jaką należy ją przeprowadzić. Z tego powodu ważne jest, aby zrozumieć kluczowe czynniki wpływające na proces decyzyjny. Dokonanie właściwych wyborów przedłuży cykl życia konkretnych konstrukcji w tych środowiskach i zmniejszy straty związane z nieplanowanym przestojem i częstymi renowacjami.

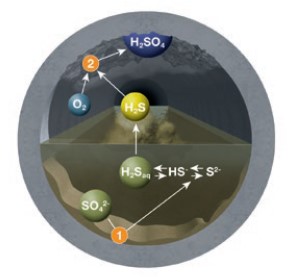

Rys.21. Biogeniczne tworzenie kwasu siarkowego w warunkach beztlenowych

Rys.21. Biogeniczne tworzenie kwasu siarkowego w warunkach beztlenowych

Mając na uwadze powyższe czynniki, już we wczesnych latach 80-tych powszechnie zaczęto stosować powłokowe zabezpieczenia betonu w szeroko rozumianej gospodarce wodno-ściekowej. Najbardziej popularne rozwiązania z tamtego okresu to:

Epoksydowe

Epoksydowo-bitumiczne.

Vinyloestrowe

Cementowo-polimerowe.

A głównym kryterium wyboru technologii była odporność na kwas siarkowy.

6 czynników, które należy wziąć pod uwagę przy wyborze odpowiedniej powłoki hydroizolacyjnej do ochrony betonu w oczyszczalniach ścieków i innych przemysłowych środowiskach chemicznych.

1. Odporność chemiczna na kwasy nieorganiczne i organiczne.

W miejskich oczyszczalniach ścieków i kanalizacjach (kolektorach), zwłaszcza w zamkniętych środowiskach, proces rozkładu białek i innych substancji organicznych przez różne typy bakterii może prowadzić do wytrącania się biogennego kwasu siarkowego (Rys.21.), co prowadzi do bezpośrednio do mikrobiologicznej korozji betonu. W pierwszej fazie bakterie beztlenowe żyjące pod powierzchnią ścieków (oddychające beztlenowo) jako produkt uboczny przemiany materii produkują duże ilości siarkowodoru, a gdy ten przedostaje się do strefy napowietrznej bakterie tlenowe utleniają siarkę przekształcając siarkowodór w biogenny kwas siarkowy, który osiadając na ścianach kanału lub zbiornika, wywołuje korozję betonu, często w stopniu powodującym problemy konstrukcyjne.

Technologie powłokowej ochrony betonu stosowane powszechnie w latach 80-tych jak te wymienione powyżej bardzo dobrze radziły sobie w tym środowisku do pewnego czasu, można określić, że do początku lat dwutysięcznych. Jednak borykając się z problemem wydajności w zakresie dostarczania wody pitnej przy stale rosnącym zapotrzebowaniu zostaliśmy jakoby zmuszeni do ograniczania nadmiernego zużycia wody czystej.

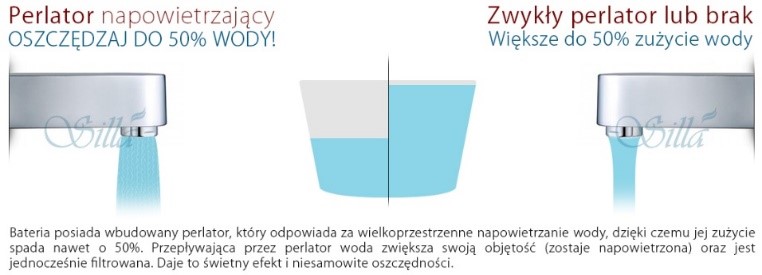

Rys.22. Zmiany cywilizacyjne powodujące znaczne zmiany rozwodnienia ścieków.

Rys.22. Zmiany cywilizacyjne powodujące znaczne zmiany rozwodnienia ścieków.

Ograniczone zużycie wody czystej (Rys.22.), jak najbardziej zasadne z punktu widzenia rosnącej populacji ludzi, spowodowało nieprzewidziany efekt uboczny w postaci dużego zwiększenia się zawartości masy organicznej w ściekach. Większy udział masy organicznej w ściekach oznacza więcej rozkładanego materiału przez bakterie w niezmiennej objętości, co oznacza więcej wytwarzanego siarkowodoru w procesie przemiany materii przez bakterie w tej samej objętości ścieków. Większa koncentracja siarkowodoru w następstwie utlenienia siarki wpływa na zwiększone stężenie kwasu siarkowego niż miało to miejsce w okresie gdy ścieki były bardziej rozwodnione. Niestety okazuje się, że takiej zmiany składu chemicznego ścieków nie tolerują znane i stosowane od lat technologie powłokowej ochrony betonu, o których była wcześniej mowa.

Kolejną zmianą cywilizacyjną jest postęp w dbałości o higienę i rozwój w zakresie ilości i jakości stosowanych środków czystości w gospodarstwach domowych (Rys.23.). Coraz mocniejsze odplamiacze, detergenty, środki piorące i czyszczące powodują rosnące stężenie wodorotlenku sodu w ściekach komunalnych.

Jednak to jeszcze nie wszystkie formy chemicznej agresji w środowisku ściekowym, na którą będzie narażony beton. Tłuszcze zawarte w ściekach mogą powodować zmydlenie betonu, a część z nich również rozpaść się na kwasy organiczne wykazujące podobnie wysoką korozyjność betonu.

2. Odporność na ścieranie i uderzenia.

Ciągłe uderzenie w ściany dużych ciał stałych transportowanych ze ściekami ostatecznie powoduje defekty w strukturze betonu. Dzięki temu chemikalia mogą penetrować beton i powodować uszkodzenia. W tym samym czasie, drobniejsze cząsteczki zawieszone w objętości ścieków opadają na dno i powodują przez tarcie przy przemieszczaniu się ścieranie, ponieważ są przenoszone wraz z przepływem. Nie bez znaczenia w zakresie obciążeń mechanicznych jest oczywiście energia powstająca podczas występowania zjawiska KAWITACJI, które jest dobrze znane pracownikom gospodarki wodnej. Kawitacja według Polskiej Normy jest zjawiskiem wywołanym zmiennym polem ciśnień cieczy, polegającym na tworzeniu się, powiększaniu i zanikaniu pęcherzyków lub innych obszarów zamkniętych (kawern) zawierających parę danej cieczy, gaz lub mieszaninę parowo-gazową. Jest to zespół zjawisk, w którym następuje zamiana wody w bąble pary wodnej, spowodowana miejscowym zmniejszeniem ciśnienia w wyniku ruchu przepływowego lub zwiększeniem temperatury, oraz implozja (odwrotność eksplozji), czyli zapadanie się przestrzeni, pękanie i kurczenie się tych bąbli, powodujące wytworzenie niszczącej fali uderzeniowej. Lokalne zmiany ciśnienia przekraczają ciśnienie płynu kilkaset razy i mogą powodować niszczenie dowolnego materiału.

3. Pęknięcia podłoża (w konstrukcji betonowej). Zdolność przesklepiania rys.

Chociaż odporność chemiczna jest warunkiem koniecznym dla zastosowania danej membrany, samo to jednak nie gwarantuje wieloletniej trwałości membrany i jej zdolności do ochrony betonu.

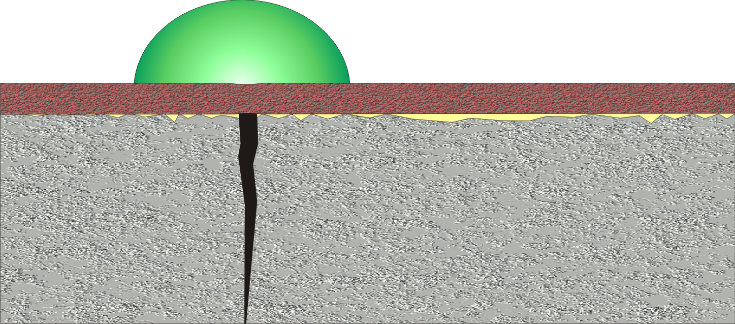

Ważne jest, aby membrana była w stanie skompensować potencjalny ruch w obrębie struktury i utrzymać jej integralność również w przypadku pojawienia się lokalnie pęknięć (rys włosowatych) w podłożu betonowym, aby zapobiec przenoszeniu się pęknięć w powłoce i utratę skuteczności ochrony konstrukcji betonowej powłoka ta musi koniecznie posiadać zdolność przesklepiania rys jak na rysunku nr. 24.

Rys.24. Zdolność powłoki do przesklepiania rys nie pozwala wniknąć agresywnej cieczy w strukturę betonu pomimo iż pod powłoką powstała głęboka rysa w betonie.

Rys.24. Zdolność powłoki do przesklepiania rys nie pozwala wniknąć agresywnej cieczy w strukturę betonu pomimo iż pod powłoką powstała głęboka rysa w betonie.

Właściwości mostkowania rys powłokowego systemu ochronnego MasterSeal 7000 CR zostały przetestowane zgodnie z normą PN EN 1504 część 2 przy użyciu metod statycznych i dynamicznych, a ich wyniki przedstawiono w tabeli 4. poniżej:

|

EN 1062-7 (A) Zdolność przesklepiania rys z obciążeń statycznych: |

A3 (+23ºC) |

0.5 mm |

|

A3 (0°C) |

0.5 mm |

|

|

A2 (-10ºC) |

0.25 mm |

|

|

EN 1062 – 7 (B) Zdolność przesklepiania rys z obciążeń dynamicznych : |

B3.1 (+23ºC) |

0.1 - 0.3 mm (1000 cycles) |

|

B2 (-10ºC) |

0.1- 0.15 mm (1000 cykli) |

Tablica 4. Właściwości mostkowania rys powłokowego systemu ochronnego MasterSeal 7000 CR.

4. Tolerancja materiału na wilgoć podczas aplikacji. Przyczepność do podłoża.

Z wyjątkiem luźnych okładzin w arkuszach wszystkie powłoki ochronne i membrany muszą całkowicie przylegać do podłoża, aby działały zgodnie z projektem. Aby zapewnić odpowiednią przyczepność, żywica podkładowa i membrana muszą być nałożone zgodnie z instrukcją produktu. Powierzchnie muszą być starannie przygotowane mechanicznie za pomocą metod, które usuwają wszelkie zanieczyszczenia, luźne cząsteczki i istniejące ślady wcześniej nałożonych powłok, które mogą zmniejszyć przyczepność nowej warstwy ochronnej.

Ponieważ w tak agresywnych warunkach jedynym wyborem do zastosowania są produkty oparte na bazie żywic reaktywnych, poziomy wilgotności resztkowej w strukturze konstrukcji betonowej przeznaczonej do zabezpieczenia mają ogromne znaczenie. Standardowe technologie (na przykład winylo-ester, epoksyd lub poliuretan) zazwyczaj wymagają przed aplikacją zawartości wilgoci resztkowej w podłożu ≤ 4%. Wymagania te stwarzają duże trudności i wyzwanie dla środowiska w konstrukcjach, które były używane do gromadzenia wody, bezpośrednio przed renowacją

Jako, że mówimy o zamkniętych przestrzeniach bez możliwości intensywnej wymiany powietrza i wentylacji wysuszenie struktury betonu do poziomu wilgotności resztkowej 4% jest bardzo trudne i czasochłonne.

Powłokowy system ochronny MasterSeal 7000 CR został w fazie tworzenia jego receptury dostosowany, aby przez wysoką tolerancję na wilgotność podłoża mógł być stosowany przy różnych poziomach wilgotności. Nawet przy nakładaniu na mokre powierzchnie, konsekwentnie osiąga wartości przyczepności, które przekraczają integralność powierzchni samego betonu. Jak pokazano w (Tablicy 5) wytrzymałość na odrywanie po związaniu materiału MasterSeal 7000 CR nakładanego na wilgotny beton przewyższa wytrzymałość na rozciąganie betonu:

|

Przyczepność do podłoża: |

EN 1542 |

> 2.9 N/mm2 |

|

Przyczepność po naprzemiennych cyklach termicznych: |

EN 13687-1 + EN 13687-2 |

> 2.7 N/mm2 |

|

Przyczepność do wilgotnego podłoża betonowego |

EN 13578 |

> 2.2 N/mm2 |

Tablica 5. Wytrzymałość na odrywanie po związaniu materiału MasterSeal 7000 CR nakładanego na wilgotny beton.

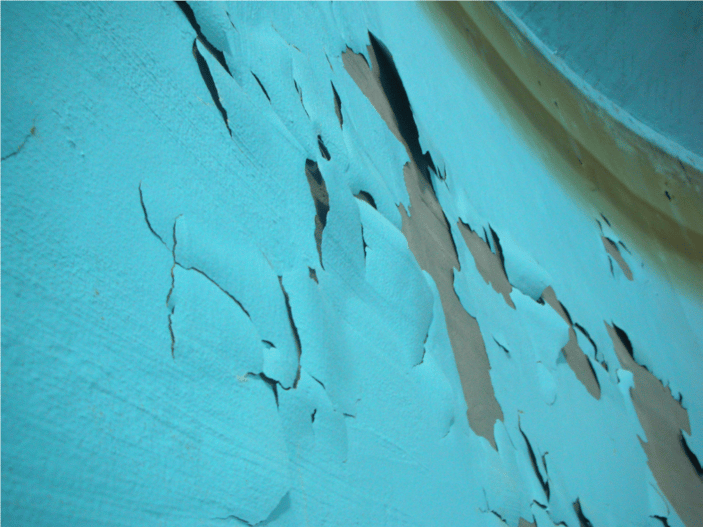

Wyniki potwierdzają kompatybilność systemu MasterSeal 7000 CR z wilgotnymi podłożami. To znacznie poszerza zakres warunków, w których materiał może być nakładany na beton. Jednocześnie znacznie zmniejsza ryzyko awarii w postaci delaminacji (Rys. 26.) charakterystycznych dla produktów na bazie żywicy stosowanych w wilgotnym środowisku. Podczas aplikacji systemu ochrony powierzchni MasterSeal 7000 CR nie ma potrzeby badania wilgotności resztkowej betonu bo nie ma ograniczeń tej wilgotności wyrażonej procentami, a jedyny warunek jaki musi być spełniony pod tym względem to powierzchnia optycznie sucha bez zastoin, kałuż czy wyraźnych plam.

Rys.26. Delaminacja żywicznej powłoki ochronnej nałożonej na wilgotny beton.

Rys.27. Widok rezultatu jednej próby z testów podczas badania wytrzymałości na odrywanie powłoki systemu ochronnego MasterSeal 7000 CR w oczyszczalni ścieków w Poznaniu.

Ten poziom parametrów potwierdzają wyniki prób w poznańskich oczyszczalniach ścieków (Rys.27.). Wszystkie testowe próby odrywania powłoki systemu MasterSeal 7000 CR, który był nakładany na bardzo wilgotne podłoże zakończyły się rozerwaniem podłoża betonowego przy dużej sile, odzwierciedlając tryb równoległych testów przeprowadzonych w laboratorium.

5. Szybki powrót do użytkowania.

Czas przestoju podczas aplikacji renowacyjnego systemu ochrony betonu.

Podczas projektów remontowych ważne jest, aby stosować metody, procesy i materiały, które umożliwiają jak najszybsze oddanie obiektu do użytku, oszczędzając czas i pieniądze właściciela. Przygotowanie podłoża jest ważnym elementem zapewniającym sukces aplikacji. Odpowiednie suszenie powierzchni, naturalne lub wymuszone suszenie powietrzem, wpływa zarówno na koszty i czas trwania prac remontowych.

Membranę można uznać jedynie za system ochronny po jej pomyślnym wykonaniu, utwardzeniu i uzyskaniu odpowiednich parametrów zgodnych z wymienionymi w deklaracji właściwości użytkowych. Wymagania i ograniczenia w stosowaniu konwencjonalnych systemów żywicznych mogą zwiększać ryzyko niepowodzenia, gdy są stosowane w przybliżeniu lub poza określonymi granicami warunków cieplno-wilgotnościowych podczas zastosowań.

Ponieważ MasterSeal 7000 CR można nakładać bezpośrednio na wilgotne podłoża typowe dla obiektów kanalizacyjnych, czas wyłączenia danego obiektu z użytkowania podczas trwania jego remontu spowodowany uwarunkowaniem podłoża jest znacznie skrócony w stosunku do potrzebnego czasu na przygotowanie podłoża pod aplikację standardowych rozwiązań, a co najważniejsze bez uszczerbku dla jakości i skuteczności powłoki ochronnej, a więc bez ryzyka delaminacji.

Szybkie utwardzanie się materiałów wchodzących w skład systemu MasterSeal 7000 CR oznacza, że można go szybko nanosić na powierzchnie o złożonym kształcie i duże otwarte powierzchnie za pomocą techniki natryskowej lub ręcznej przy użyciu wałka. Aby jeszcze bardziej przyspieszyć proces, minimalizuje się czasy nakładania pomiędzy podkładem gruntującym a membraną (5 godzin przy 20 ° C) i pomiędzy kolejnymi warstwami membrany (8 godzin przy 20 ° C).

Szybkie utwardzanie MasterSeal 7000 CR oznacza, że może bezpiecznie wejść w kontakt z wodą zaledwie 24 godziny po nałożeniu w temperaturze 20 ° C. Zapewnia to przywrócenie instalacji do eksploatacji przy minimalnym czasie przestoju.

6. Trwałość.

Potwierdzona długotrwała skuteczność działania w warunkach laboratoryjnych.

Celem testów przeprowadzonych w Instytucie Fraunhofera w Niemczech było zmierzenie trwałości MasterSeal 7000 CR przed korozją wywoływaną biogennym kwasem siarkowym.

Zastosowana komora testowa zoptymalizowała produkcję bakterii poprzez kontrolę stężenia H2S, zawartości składników odżywczych, wilgotności i temperatury. W oparciu o doświadczenia Uniwersytetu Duisburg-Essen (Centrum Biofilmu, prof. Wolfganga Sanda), warunki te przyspieszają starzenie się próbek betonu 8 do 10 krotnie. Okres testowy trwający 6 miesięcy w komorze odpowiada okresowi pomiędzy 48 do 60 miesięcy w naturalnych warunkach środowiska ścieków.

Po przeprowadzeniu zgodnie z powyższym opisem procesu sztucznego postarzania próbek przeprowadzono testy adhezji, przepuszczalności i wydłużenia, a wyniki porównano z próbkami kontrolnymi tego samego materiału.

Wszystkie próby podczas badania przyczepności uległy rozerwaniu w samym podłożu betonowym. Nie zaobserwowano zmniejszenia siły przyczepności w porównaniu z testami kontrolnymi, co wskazuje, że beton pod membraną był cały czas chroniony.

Wyniki dotyczące wytrzymałości na rozciąganie i wydłużenia przy zerwaniu, jak również badania przepuszczalności, nie wykazują znaczącej zmiany właściwości pomiędzy próbkami postarzanymi i kontrolnymi.

Dowód skuteczności w rzeczywistych warunkach naturalnej pracy.

Chociaż wyniki w laboratorium były znakomite, ważne było przetestowanie systemu w rzeczywistych warunkach operacyjnych w celu zweryfikowania informacji zgromadzonych podczas badań laboratoryjnych. MasterSeal 7000 CR zastosowano w wielu aplikacjach na całym świecie, w których był w bezpośrednim kontakcie z agresywnymi ściekami.

Jednym z najważniejszych zastosowań testowych była aplikacja produktu w zbiorniku zagęszczacza w Zakładach Wodociągowych Aquanet w Poznaniu (Rys.28.). Zbiornik został zabezpieczony nową powłoką w ramach renowacji. Przed naniesieniem membrany podłoże zostało oczyszczone, odtłuszczone i naprawione za pomocą piaskowania. W ramach aplikacji systemu MasterSeal 7000 CR zostały nałożone na powierzchnię betonu jedna warstwa gruntująca z materiału MasterSeal P 770 i dwie warstwy membrany MasterSeal M 790 na powierzchni wewnętrznej 470 m² w październiku 2016 r.

Rys.28. Zbiornik zagęszczacza osadów w Poznaniu podczas nakładania powłokowego systemu ochronnego MasterSeal 7000 CR.

Po 6 miesiącach ekspozycji na warunki panujące wewnątrz zbiornika, membrana została poddana oględzinom, a następnie mechanicznym testom adhezji.

Wyniki wykazały brak widocznych uszkodzeń membrany. Uzyskano wyniki przyczepności > 1,8 N/mm², przy czym wszystkie próby zostały zakończone rozerwaniem samego podłoża betonowego.

MasterSeal 7000 CR – żywiczna membrana ochronna oparta na bazie Xolutec - technologii nowej generacji przeznaczonej dla oczyszczalni ścieków, kanalizacji i innych przemysłowych środowisk wykazujących wysoką agresywność chemiczną.

Dzięki unikalnemu połączeniu wysokiej tolerancji na warunki podczas aplikacji i wyjątkowo korzystnych właściwości użytkowych MasterSeal 7000 CR jest idealnym rozwiązaniem do uszczelniania i zabezpieczania betonowych konstrukcji i kanałów ściekowych i wszelkiego typu zbiorników w oczyszczalniach ścieków.

MasterSeal 7000 CR to system oparty na nowej technologii Xolutec. Technologia te została specjalnie zaprojektowane, aby wytrzymać ciężkie warunki występujące podczas obróbki wstępnej, zbiorników napowietrzających, komór fermentacyjnych i zbiornikach zagęszczania osadów w oczyszczalniach ścieków.

Xolutec to innowacyjny i inteligentny sposób tworzenia wiązań chemicznych . Kiedy materiał jest mieszany na miejscu wbudowania, w trakcie reakcji chemicznej obu składników powstaje złożona sieć przenikających się łańcuchów wiązań polimerowych (XPN), zwiększająca podstawowe właściwości materiału.

W materiale MasterSeal M 790 (membrana systemowa w MasterSeal 7000 CR) właściwości Xolutec zostały skorygowane poprzez kontrolę gęstości usieciowania w celu uzyskania wysokiego stopnia wytrzymałości mechanicznej, odporności chemicznej i elastyczności.

Produkt jest oznakowany znakiem CE zgodnie z EN 1504 część 2. Odporność chemiczną systemu oceniano zgodnie z procedurami opisanymi w EN 13529 i wymaganiami normy EN 1504-2. W teście stwierdzono, że produkt jest odporny na wiele chemikaliów.

Jednak, jak zauważyliśmy wcześniej w tym artykule, odporność chemiczna na czyste chemikalia może czasami być niewystarczająca, aby w pełni ocenić działanie i trwałość systemu ochronnego narażonego na ścieki. Z tego powodu MasterSeal 7000 CR został przetestowany zarówno w specyficznych warunkach laboratoryjnych, jak i terenowych, aby zmierzyć jego skuteczność.

Potrzebujesz szczegółowych informacji? Skontaktuj się z nami: